В быстро меняющейся рыночной среде сегодня потребители очень настроены на упаковку продуктов. «Внешний вид», «удобство» и «безопасность» постоянно подталкиваются к более высоким стандартам. В то же время предприятия сталкиваются с многочисленными проблемами, такими как рост затрат на рабочую силу, увеличение спроса на производственные мощности и более строгие стандарты соответствия. Традиционные методы ручной или неэффективной упаковки больше не достаточны для удовлетворения требований развития.

Запуск хорошо спланированного Упаковка производственная линия имеет решающее значение для компании, чтобы преодолеть узкие места и включает в себя следующие элементы:

С точки зрения повышения эффективности, обеспечения качества, оптимизации затрат и адаптации соответствия.

| Шаг | Ключевой фокус | Основные очки |

|---|---|---|

| 1. Планирование | Начните с конечных целей | - Тип продукта (жидкость / порошок / твердый / хрупкий)- Формат упаковки (сумка / коробка)- Производственная мощность (ток и будущее)- Целевой рынок (внутренний и экспортный соответствие)- Уровень автоматизации (Руководство / полуавтоматическое / полное. |

| 2. Выбор оборудования | Совместимость сначала | - Линия сумки: точное заполнение + стабильное уплотнение + эффективное паллетизирование- линия коробки: Эффективная нагрузка + точная упаковка + безопасное уплотнение |

| 3. Line Mayout | Эффективное и безопасное расположение | - Линейный поток процесса- ≥1,2 мм зазор между машинами- защитные ограждения и аварийные остановки- пространство, зарезервированное для обновлений- легкая очистка и конструкция технического обслуживания |

| 4. Установка и ввод в эксплуатацию | Обеспечить точность и безопасность | - Установка под руководством поставщика- Инспекция безопасности (Guardrail, заземление, аварийная остановка)- отладка: одномачуновая → интерактивная тест → полная нагрузка (8–24H) |

| 5. Обучение и эксплуатация | Люди -махин -процесс выравнивание | - Многоуровневое обучение (основной персонал → Полная команда)- Стандартные циклы обслуживания SOPS- Чистые протоколы безопасности |

| 6. Оптимизация эффективности | Непрерывное улучшение | - Мониторинг OEE (слабые ссылки)- SMED для быстрого изменения процесса- для удаления скрытых отходов- применить новые технологии |

| 7. Специализированные линии | Отраслевые решения | - еда: гигиена и безопасность- корм для домашних животных: свежесть и долговечность- Промышленность: сила и укладку- автоматизирована: высокая эффективность, крупномасштабные |

| 8. составление бюджета и затрат | Полное управление затратами | - Первоначальная строительство- среднесрочная эксплуатация- долгосрочное обслуживание |

Оглавление

ПереключатьШаг 1: Планирование вашей линии упаковки

Ядро планирования упаковочной линии - «начинается с конечной цели», что означает получение ключевых параметров производственной линии, начиная с характеристик продукта и бизнес -целей. Пропустить этот шаг и непосредственно выбор оборудования может легко привести к таким проблемам, как «несоответствие между оборудованием и продуктом», «чрезмерная мощность или недостаточность», и «высокие затраты на последующие изменения».

Следующие пять основных размеров требуют четкого акцента:

(1) Тип продукта: определяет основную функцию устройства

Требования к упаковому оборудованию сильно различаются в зависимости от различных форм продуктов, и это является фундаментальной предпосылкой для планирования:

Типы жидкости: Акцент должен быть сделан на предотвращение утечек, обеспечивая точное заполнение (при ошибке не более ± 0,5%), материал оборудования должен быть устойчив к коррозии, а такие особенности, как подавление пены и контроль уровня жидкости.

Порошки/частицы: Необходимо решить проблемы, связанные с генерацией пыли (могут быть установлены устройства для сбора пыли), предотвращать комбинацию и блокировки материала (смешивание и вибрационные конструкции кормления могут быть добавлены в качестве опций), обеспечивая при этом равномерное заполнение.

Сплошные предметы: Если они имеют обычную форму, они должны быть совместимы с автоматическим кормлением и позиционированием для упаковки. Если форма нерегулярна, может потребоваться индивидуальный механизм захвата.

Хрупкие предметы: Дополнительные амортизационные устройства должны быть добавлены на стадии транспортировки, герметизации и укладки, а скорость производственной линии должна контролироваться для предотвращения повреждений от столкновений.

(2) Формат упаковки: основные категории для деления производственных линий

Формат упаковки напрямую определяет конфигурацию оборудования производственной линии. В настоящее время основными категориями являются «упаковка сумки» и «упаковка коробок».

Упаковка сумки: Подходит для порошка или гранулированных продуктов с одним весом в упаковке от 15 до 50 кг, или для небольших розничных упаковок (например, закуски или приправы).

Коробка упаковка: Подходит для продуктов, которые требуют вторичной упаковки (например, предварительно приготовленной пищи, которая находится в штучной упаковке, а затем помещается в коробку), или для защитной упаковки крупных или хрупких предметов.

(3) Производственная мощность: точно соответствует мощности оборудования

Планирование пропускной способности должно учитывать как «текущий спрос», так и «ожидаемый рост в течение следующих 1-3 лет», чтобы избежать ситуаций, когда «недостаточная мощность ограничивает рост» или «избыточная мощность приводит к простояму оборудованию».

(4) Целевой рынок: соответствие имеет первостепенное значение

Различия в нормативных актах и стандартах между внутренними и международными рынками могут влиять на маркировку, материальную композицию и особенности отслеживания линий упаковки.

Внутренний рынок: Соблюдение GB 7719 и GB 9683 требуется. Для пищевой промышленности оборудование должно пройти сертификацию SC.

Экспортный рынок: Необходимо адаптироваться к правилам целевой страны. Например, для экспорта в Европейский союз требуется соблюдение сертификации CE и сертификации FDA. Для экспорта в Соединенные Штаты необходимо удовлетворить требования FCC и OSHA. Метки должны включать многоязычные инструкции и информацию о прослеживании штрих -кода.

(5) Уровень автоматизации: баланс затрат и эффективность

Выбор уровня автоматизации должен быть сделан на основе комплексного суждения о «стоимости труда», «спрос на производство» и «сложности продукта»:

Ручная производственная линия: Подходит только для небольших партий и индивидуальных продуктов. Инвестиции в оборудование низкие, но стоимость рабочей силы высока, эффективность низкая, а качество нестабильно.

Полуавтоматическая линия: Основные процессы автоматизированы, в то время как вспомогательные процессы завершаются вручную. Он подходит для производственных мощностей среднего размера, имеет умеренные инвестиции и предлагает высокую гибкость.

Автоматическая производственная линия: Весь процесс, от загрузки сырья до готового продукта, полностью автоматизирован. Он подходит для крупномасштабных, стандартизированных продуктов и предлагает высокую эффективность и низкие затраты на рабочую силу. Тем не менее, первоначальные инвестиции высоки, и для этого требуется хорошо разработанная система для снабжения сырья и проверки качества.

Шаг 2: Выбор правильного упаковочного оборудования

После определения конкретных потребностей процесс может перейти к выбору соответствующего оборудования. Ядро выбора оборудования - «совместимость» - не обязательно самый продвинутый или дорогой вариант, а скорее тот, который идеально соответствует характеристикам продукта, производственной мощности и целям автоматизации.

Сочетая две основные категории, «Производственная линия упаковки мешков» и «Производственная линия упаковки коробки», следующее дает углубленный взгляд на основные функции оборудования и критерии выбора:

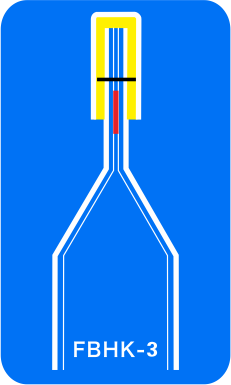

(1) Производственная линия упаковки сумки: Ориентируется на «Точное заполнение + стабильное уплотнение + эффективное паллетирование»

Машина для зачистки, упаковочная машина, система герметизации, робот для паллета и конвейерная лента.

(2) Производственная линия для упаковки коробки: Сосредоточится на «Эффективной загрузке + точная упаковка + безопасное уплотнение».

Эта система подходит для таких продуктов, как готовые к употреблению блюда, напитки в бутылках и электронные устройства, которые требуют вторичной упаковки в виде картонной коробки. Основные цели - решить такие проблемы, как «упорядоченная загрузка отдельных элементов», «Точное размещение в коробке» и «безопасное герметизацию картонной коробки». Типичная конфигурация оборудования заключается в следующем:

Кормление, машина для доставки коробки, кассеты, уплотняющая машина и машина для кулаки.

Узнайте больше: Руководство по решениям для мешков

Шаг 3: Проектирование макета линии упаковки

Расположение линии упаковки - это не только «организация оборудования»; Это комплексное упражнение по планированию. Хорошо продуманная планировка может повысить эффективность производства, обеспечивая при этом безопасность эксплуатации и будущую расширенность.

(1) Принципы основного дизайна:

Оптимальный принцип процесса: Следуйте «линейному процессу» (вход сырья → упаковка → Выход готовых продуктов), чтобы избежать косвенного и перекрестного доставки материалов, тем самым сокращая время доставки и потребление энергии.

Безопасность первого принципа:

Зарезервинг ≥ 1,2 м зарезервирован между оборудованием для облегчения проверки сотрудников и технического обслуживания.

Высокоскоростное рабочее оборудование должно быть оснащено ограждениями и кнопками экстренной остановки для предотвращения потенциальных инцидентов безопасности.

Электрические шкафы управления и гидравлические системы должны храниться вдали от источников воды и тепла, чтобы предотвратить неисправности.

Резервное пространство для расширения: при планировании важно оставить место для «модернизации оборудования» или «расширения емкости».

Балансирование технического обслуживания и уборки:

Зазор не менее 30 см от дна оборудования рекомендуется для легкой очистки пола и целей технического обслуживания.

Промышленности с высокими требованиями гигиены (такие как продукты питания и фармацевтические препараты) должны иметь обозначенные области для хранения инструментов для очистки при разработке макета.

(2) Ключевые моменты для реализации:

Создание подробного рисунка макета: используйте CAD или специализированное программное обеспечение для макета для создания подробных чертежей, которые включают «размеры оборудования, ширину канала, местоположение сырья/зоны готового продукта, а также интерфейсы воды и электричества». Убедитесь, что эти рисунки идеально соответствуют фактическим условиям сайта.

Тест на симуляцию: перед подтверждением чертежей можно использовать программное обеспечение «Процесс моделирования» для моделирования пути транспортировки материала для проверки потенциальных проблем, таких как застойные или перекрестные проблемы.

Запишите «Архив завершения»: после завершения макета тщательно записывает «координаты расположения оборудования, позиции водных и электрических интерфейсов и путь трубопроводов» для создания «архив завершения», который служит ссылкой для будущего обслуживания и ремонта.

Шаг 4: Установка и ввод в эксплуатацию

Установка и отладка являются важным шагом в установке линии упаковки. Если не выполнять должным образом, это может привести к снижению точности оборудования, нестабильной эксплуатации и даже вызвать инциденты безопасности.

(1) Фаза установки:

Расстановите приоритеты в выборе поставщика для наблюдения за процессом установки.

Требуется строгая соблюдение спецификаций установки.

Инспекция безопасности: после установки необходимо проверить, правильно ли установлены ограждение, кнопку аварийной остановки и заземляющее устройство, и убедиться, что они соответствуют стандартам безопасности.

(2) Этап отладки:

Цель процесса отладки состоит в том, чтобы «поднять производственную линию в соответствии с разработанными стандартами мощностей и качества». Это может быть достигнуто с помощью трехэтапного подхода:

Отладка с одной машиной: тестирование независимого состояния эксплуатации каждого части оборудования индивидуально.

Интерактивное тестирование: запуск всего оборудования в тандеме для проверки «координации».

Тестирование нагрузки: проведите непрерывную 8-24-часовую нагрузочную тест на основе «проектной емкости» для проверки стабильности производственной линии.

Шаг 5: Обучение и операция

Эффективная работа производственной линии упаковки зависит не только от расширенного характера оборудования, но и от профессиональных навыков операторов. Следовательно, после того, как установка и отладка оборудования завершены, необходимо выделить достаточные ресурсы для проведения комплексного обучения для достижения глубокого уровня совместимости между «людьми, машинами и процессами».

(1) Многоуровневое обучение: От «основной связи» до «полномасштабного покрытия»

Принятие «пирамидной» обучающей модели, где сначала обучаются основной магистраль, а затем их знания распространяются на всю команду, обеспечивая как эффективность, так и эффективность обучения.

(2) Создание стандартизированных рабочих процедур (СОП) имеет решающее значение для предотвращения эксплуатационных отклонений и обеспечения качества продукта. Эти процедуры должны быть адаптированы к конкретным характеристикам оборудования и потребностям производственного процесса, с подробными инструкциями для каждого рабочего этапа.

(3) Создайте комплексный план обслуживания: Это может включать в себя установку циклов технического обслуживания и регулярное выполнение технического обслуживания.

(4) Чистые протоколы безопасности: Установите концепцию «Безопасная красная линия» в сознании, установить строгие протоколы безопасности и обеспечить их реализацию посредством обучения и надзора.

Шаг 6: Оптимизация эффективности линии упаковки

Эффективность линий производства упаковки не является статичной; Это может быть постоянно улучшаться за счет мониторинга данных, оптимизации процессов и технологических обновлений.

(1) Отслеживайте и проанализируйте общую эффективность оборудования (OEE): Определите «слабую связь» в эффективности, ежедневно собирайте соответствующие данные, разбивайте причины потери эффективности и разработайте целевые меры по улучшению.

(2) Реализация быстрого смены (SMED): Для предприятий, которые производят несколько категорий продуктов, изменение конфигураций оборудования (например, переключение от производства мешков из муки 15 кг на 25 кг мешков для подачи) является значительной причиной времени простоя. Благодаря использованию технологии быстрого переключения, время, необходимое для смены, может быть значительно сокращено.

(3) Комплексный обзор и оптимизация процесса: Устранение «скрытых отходов»: на протяжении всего процесса, от «входа сырья» до «хранения готового продукта», часто существуют многочисленные случаи скрытых отходов. Регулярный обзор и оптимизация необходимы.

(4) Сосредоточьтесь на применении новых технологий: Темпы технологического прогресса в упаковочной отрасли быстры, и своевременное введение новых технологий может привести к повышению эффективности.

Узнайте больше: 6 важных советов по оптимизации вашей линии упаковки

Узнайте больше: Как сократить время простоя в линии упаковки

Узнайте больше: Когда обновить линию упаковки

Шаг 7: Специализированные упаковочные линии

Требования и потребности различных отраслей сильно различаются, и линии упаковки общего назначения часто сталкиваются с сложными для удовлетворения специализированных требований. Необходимо решить конкретные болевые точки отрасли и создать специальную профессиональную производственную линию.

(1) Линия упаковки продуктов питания: Благодаря «гигиене и безопасности» в качестве ядра он строго контролирует такие аспекты, как проектирование оборудования, выбор материалов и управление процессами.

(2) Линия упаковки корма для домашних животных: Ориентируется на «свежесть и долговечность». Плохое запечатывание упаковки может привести к влаге и окислению пищи, что влияет на вкус и питательную ценность. Если долговечность упаковки недостаточна, она подвержена повреждениям во время транспортировки, что приводит к жалобам клиентов.

(3) Линия промышленной упаковки: Приоритет «прочности и укладки» гарантирует, что упаковка может противостоять порыву и сжатию во время перевозки на большие расстояния, а также сильное давление при сложенном складе.

(4) Автоматизированная линия упаковки: Стремится к повышению эффективности и может быть адаптирована для более масштабного производства.

Шаг 8: Соображения составления бюджета и затрат

Планирование бюджета для производственной линии упаковки является важной частью; Нам необходимо планировать систематическое управление затратами на протяжении всего цикла, которое включает в себя «начальную конструкцию-среднесрочная эксплуатация-долгосрочное обслуживание».

Узнайте больше: Расчет roI для вашей упаковочной машины

Хуалиан - ваш партнер в упаковке

При строительстве производственной линии упаковки «выбор правильного партнера» одинаково важен, как «само техническое решение». Хуалианская упаковка В течение 15 лет участвует в упаковочной промышленности, сосредоточившись на пяти основных областях: продуктах питания, напитках, корма для домашних животных, химикатов и фармацевтических препаратов. Благодаря «индивидуальным решениям + полноценным сервисам» в качестве основного, он стал универсальным партнером для предприятий от «концептуального дизайна» до «стабильной операции».

Независимо от того, с какой проблемой вы столкнулись, Хуалиан может предоставить вам целевое решение. Если вы заинтересованы в наших продуктах, Пожалуйста, свяжитесь с нами как можно скорее.